430 不銹鋼板及其加工類型的用途、優缺點分析

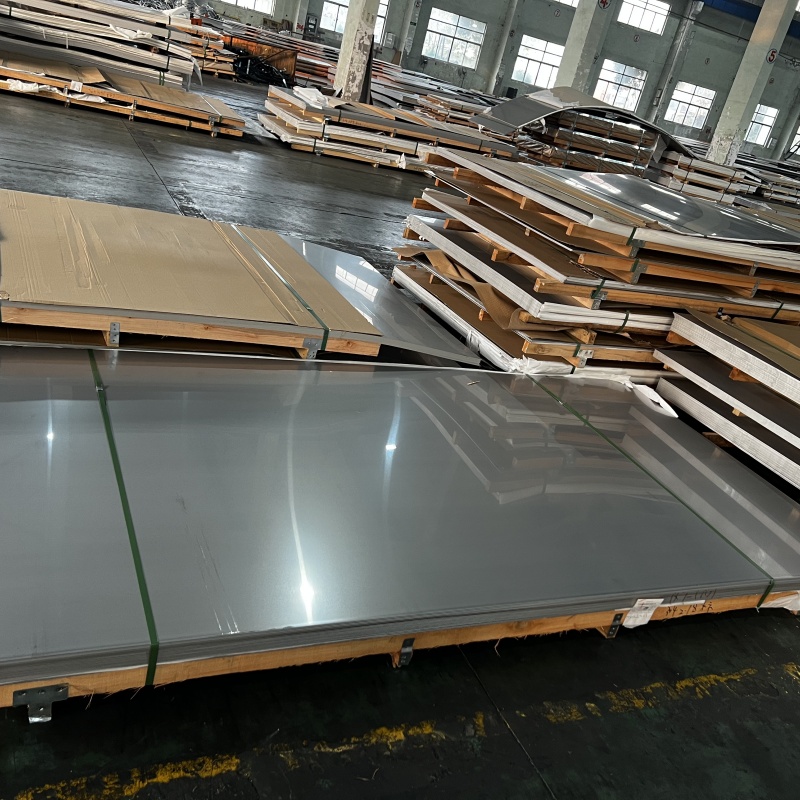

430 不銹鋼板作為不銹鋼材料家族中的一員,因其獨特的性能特點,在經過拉絲、拋光、貼膜、激光切割、折彎等加工后,廣泛應用于眾多領域。而 430 不銹鋼冷軋板和熱軋板由于加工工藝的差異,在性能和應用上既有相似之處,又存在一定區別。

一、430 不銹鋼板基礎特性

430 不銹鋼屬于鐵素體不銹鋼,其含鉻量在 16.00% - 18.00% 之間,具有一定的耐腐蝕性。與奧氏體不銹鋼(如 304 不銹鋼)相比,它的價格相對較低,并且具有磁性,在一些對磁性有要求的場合具有獨特優勢。

二、加工類型及用途

(一)拉絲加工

-

建筑裝飾領域:常用于電梯轎廂內部裝飾、建筑物外墻面裝飾條、扶手等。拉絲后的表面呈現出細膩的絲狀紋理,不僅增加了產品的美觀度,還能在一定程度上減少指紋和污漬的附著,使表面更易清潔。

-

家電產品外觀:在家電產品如冰箱、微波爐、洗衣機等的外殼上應用廣泛。拉絲效果能提升家電產品的質感,使其看起來更加高檔、耐用,同時也能掩蓋生產過程中可能出現的微小瑕疵。

-

提升外觀質感:絲狀紋理賦予材料獨特的視覺效果,增強了產品的裝飾性,使其更具吸引力。

-

耐指紋與易清潔:相比光滑表面,拉絲表面不易留下指紋和污漬,日常清潔維護更加方便,只需用濕布擦拭即可。

-

掩蓋表面缺陷:對于板材表面可能存在的輕微劃傷、砂眼等缺陷,拉絲處理能夠起到一定的掩蓋作用,提高產品的整體質量外觀。

-

加工過程復雜:拉絲需要專門的設備和工藝,加工過程相對繁瑣,對操作人員的技術要求較高,這可能會導致加工成本有所增加。

-

表面防護性相對較弱:雖然拉絲處理能在一定程度上提高材料的耐磨性,但相較于一些經過特殊表面處理(如鍍涂層)的材料,其表面防護性能仍顯不足,在一些惡劣環境下,可能更容易受到腐蝕。

(二)拋光加工

-

廚具行業:如不銹鋼餐具、鍋具等,拋光后的 430 不銹鋼表面光滑如鏡,不僅美觀,還能有效減少食物殘留,便于清洗,同時提升了產品的檔次。

-

醫療器械:部分醫療器械部件,如手術器械的手柄、外殼等,需要光滑的表面以確保衛生和操作的順暢性,拋光后的 430 不銹鋼能夠滿足這一要求。

-

高光澤度:拋光處理能使 430 不銹鋼表面獲得極高的光澤度,呈現出明亮耀眼的外觀,極大地提升了產品的視覺效果和美觀度。

-

易清潔與衛生:光滑的表面不易藏污納垢,細菌和污垢難以附著,非常適合用于對衛生要求極高的廚具和醫療器械領域,有效保障了使用者的健康。

-

提高耐腐蝕性:拋光過程中,表面的微小缺陷被消除,形成了更緊密、均勻的表面結構,在一定程度上增強了不銹鋼的耐腐蝕性,使其能夠更好地抵御外界環境的侵蝕。

-

容易刮花:高光澤度的拋光表面相對較軟,在使用過程中容易被尖銳物體刮傷,一旦出現刮痕,會嚴重影響產品的外觀,降低其美觀度和商業價值。

-

成本較高:拋光加工需要經過多道工序,使用專業的拋光設備和研磨材料,且對操作人員的技術要求極高,這使得拋光加工的成本相對較高,從而增加了產品的整體成本。

(三)貼膜加工

-

運輸與儲存:在 430 不銹鋼板的運輸和儲存過程中,貼膜可以有效保護板材表面免受劃傷、碰撞和腐蝕。例如,在將大量不銹鋼板運輸至施工現場的過程中,貼膜能確保板材在到達目的地時表面完好無損。

-

加工過程防護:在后續的激光切割、折彎等加工過程中,貼膜可以防止加工過程中產生的碎屑、火花等對板材表面造成損傷,同時也能減少加工過程中油污、灰塵等污染物的附著,保證加工后的產品表面質量。

-

保護表面完整性:貼膜能夠在各種環境下為 430 不銹鋼板提供一層有效的物理屏障,防止表面受到外界因素的破壞,確保板材在各個環節中保持良好的外觀和性能。

-

方便清潔:如果板材表面沾染了污漬,貼膜可以使清潔工作變得更加簡單,只需將貼膜撕下,即可帶走大部分污漬,無需對板材表面進行復雜的清潔處理。

-

提高加工效率:在加工過程中,貼膜減少了對板材表面的保護需求,操作人員可以更加專注于加工工藝本身,從而提高加工效率,降低廢品率。

-

增加成本:購買貼膜材料以及貼膜的人工成本都會增加產品的總成本。此外,如果選擇質量較差的貼膜,可能在后續使用過程中出現脫膠等問題,需要額外的處理成本。

-

可能影響外觀:若貼膜質量不佳或在貼膜、撕膜過程中操作不當,可能會在板材表面留下膠痕或細微劃痕,影響產品的最終外觀質量。

(四)激光切割加工

-

機械制造:用于制造各種機械零件,如設備外殼、支架、零部件的切割等。激光切割能夠實現高精度的切割,滿足機械零件對尺寸精度的嚴格要求。

-

金屬工藝品制作:在金屬工藝品領域,激光切割可以將 430 不銹鋼板切割成各種復雜的形狀和圖案,如藝術擺件、裝飾品等,為工藝品的創作提供了更多的可能性。

-

高精度切割:激光切割能夠達到非常高的切割精度,一般精度可達 ±0.1mm 甚至更高,能夠滿足對尺寸精度要求極高的產品加工需求,減少了后續加工工序。

-

切割質量好:切割面光滑平整,無毛刺、掛渣等缺陷,切口熱影響區小,對板材的材質性能影響較小,保證了切割后的產品質量和性能。

-

可切割復雜形狀:通過計算機編程控制,激光切割可以輕松實現對各種復雜形狀的切割,無論是規則的幾何圖形還是不規則的藝術圖案,都能精準切割,具有很強的靈活性和適應性。

-

設備成本高:激光切割設備價格昂貴,初期投資較大,且設備的維護和保養成本也較高,這對于一些小型企業來說可能是一個較大的負擔。

-

切割速度相對較慢:對于較厚的 430 不銹鋼板,激光切割速度相對較慢,尤其是在切割大尺寸板材時,加工時間較長,可能會影響生產效率。

-

產生一定熱量:雖然激光切割切口熱影響區小,但在切割過程中仍會產生一定熱量,對于一些對熱敏感的應用場景,可能需要采取額外的冷卻措施,增加了加工的復雜性。

(五)折彎加工

-

建筑結構:在建筑領域,用于制作鋼結構框架、門窗邊框、遮陽板等。折彎后的 430 不銹鋼可以形成各種形狀的結構部件,滿足建筑設計的多樣化需求。

-

電氣設備:如電氣控制柜、配電箱的外殼制作,通過折彎加工可以將不銹鋼板制成具有特定形狀和尺寸的外殼,為電氣設備提供防護和安裝基礎。

-

可塑性強:430 不銹鋼板經過折彎加工,可以根據設計要求形成各種角度和形狀,實現產品的多樣化設計,滿足不同行業的個性化需求。

-

增強結構強度:通過合理的折彎設計,能夠增加板材的結構強度和穩定性。例如,在建筑結構中,折彎后的不銹鋼部件可以更好地承受外力,提高整個建筑結構的安全性。

-

加工成本相對較低:相較于一些復雜的成型工藝,折彎加工設備相對簡單,加工過程較為直接,成本相對較低,適合大規模生產。

-

對板材質量要求較高:如果板材本身存在質量問題,如內部應力不均勻、材質缺陷等,在折彎過程中可能會出現裂紋、斷裂等現象,影響產品質量和生產進度。

-

折彎角度限制:雖然 430 不銹鋼具有一定的可塑性,但在實際折彎過程中,存在一定的折彎角度限制。對于一些需要特殊大角度或小角度折彎的情況,可能需要多次加工或采用特殊工藝,增加了加工難度和成本。

-

表面質量影響:折彎過程中,板材表面可能會因受力而產生劃痕、變形等問題,影響表面的美觀度。對于一些對表面質量要求較高的產品,可能需要在折彎后進行額外的表面處理工序。

三、430 不銹鋼冷軋板與熱軋板差異及各自特點

(一)冷軋板

-

加工工藝差異:冷軋板是在常溫下對熱軋板進行進一步軋制加工而成。通過冷軋,可以使板材的厚度更加精確,表面更加光滑平整。

-

電子電器領域:由于其高精度和良好的表面質量,常用于制造電子設備的外殼、內部結構件等,如電腦機箱、手機邊框等。在這些應用中,冷軋板能夠滿足對尺寸精度和外觀質量的嚴格要求。

-

精密機械零件:適合制造一些對尺寸精度和表面粗糙度要求極高的精密機械零件,如儀器儀表的零部件、小型電機的鐵芯等。冷軋板的高精度和均勻的材質性能能夠保證零件的加工精度和使用性能。

-

高精度與平整度:冷軋板的厚度公差可以控制在很小的范圍內,一般可達 ±0.05mm,表面平整度高,能夠滿足對尺寸精度要求極高的產品加工需求。

-

良好的表面質量:表面光滑、細膩,無氧化皮和明顯的軋制缺陷,經過后續的表面處理(如拉絲、拋光等)后,能夠獲得非常好的裝飾效果。

-

力學性能優越:經過冷軋加工,板材的內部組織結構更加致密,強度和硬度有所提高,同時保持了一定的韌性,使其在一些對力學性能要求較高的場合具有優勢。

-

加工成本高:冷軋工藝需要在常溫下進行高精度的軋制,對設備要求較高,且加工過程中需要消耗大量的能量,因此加工成本相對較高,導致產品價格也較高。

-

加工難度大:由于冷軋板硬度較高,在進行一些復雜的成型加工(如深沖、復雜折彎等)時,需要更大的加工力,對模具的磨損也較大,增加了加工難度和模具成本。

-

焊接性能相對較差:與熱軋板相比,冷軋板在焊接過程中更容易產生裂紋等缺陷,需要采取特殊的焊接工藝和參數來保證焊接質量,這在一定程度上限制了其在一些焊接結構件中的應用。

(二)熱軋板

-

加工工藝差異:熱軋板是在高溫狀態下進行軋制而成。高溫軋制使得板材的塑性更好,能夠更容易地加工成較大尺寸的板材。

-

建筑工程:在建筑結構中廣泛應用,如大型鋼結構建筑的鋼梁、鋼柱等。熱軋板的較大尺寸規格和較好的力學性能能夠滿足建筑結構對材料強度和尺寸的要求。

-

一般機械制造:用于制造一些對尺寸精度要求不是特別高,但需要較大規格板材的機械零件,如大型設備的底座、支架等。在這些應用中,熱軋板的成本優勢和良好的綜合性能能夠得到充分發揮。

-

成本優勢:熱軋工藝相對簡單,設備投資相對較小,生產效率較高,因此熱軋板的成本相對較低,在一些對成本敏感的大規模應用領域具有明顯優勢。

-

良好的焊接性能:熱軋板在焊接過程中,由于其內部組織狀態較為均勻,不易產生焊接裂紋等缺陷,焊接性能良好,適合用于制造各種焊接結構件。

-

加工性能好:在高溫狀態下軋制,板材具有較好的塑性,易于進行各種成型加工,如彎曲、沖壓等,能夠滿足一些對加工工藝要求相對較低的產品制造需求。

-

尺寸精度較低:相較于冷軋板,熱軋板的厚度公差較大,一般在 ±0.2mm - ±0.5mm 之間,表面平整度也較差,存在一定的氧化皮和軋制紋路,在一些對尺寸精度和表面質量要求較高的場合無法滿足需求。

-

力學性能不均勻:由于熱軋過程中溫度和軋制力的不均勻性,可能導致板材內部組織和力學性能存在一定的不均勻性,在一些對力學性能一致性要求較高的應用中需要進行額外的處理或篩選。

-

耐腐蝕性相對較弱:熱軋板表面的氧化皮在一定程度上會影響其耐腐蝕性,如果不進行有效的表面處理,在一些潮濕、腐蝕性環境中,其耐腐蝕性相較于冷軋板和經過表面處理的熱軋板會更差。

綜上所述,430 不銹鋼板及其冷軋板、熱軋板在經過拉絲、拋光、貼膜、激光切割、折彎等加工后,在建筑、家電、機械制造、電子等眾多領域都有著廣泛的應用。每種加工方式都有其獨特的用途、優點和缺點,在實際應用中,需要根據具體的產品需求、使用環境和成本預算等因素,綜合選擇合適的加工方式和板材類型,以充分發揮 430 不銹鋼的性能優勢,滿足不同行業的多樣化需求。

430 不銹鋼對應的新國標材質為 10Cr17,舊國標材質為1cr17,以下是其詳細介紹:

-

碳(C):≤0.12%,碳含量較低,可使材料具有較好的韌性和加工性能,同時也能在一定程度上保證耐腐蝕性。

-

硅(Si):≤1.00%,硅在鋼中主要起強化作用,能提高鋼的強度和硬度,對鋼的耐氧化性也有一定的幫助。

-

錳(Mn):≤1.00%,錳可以提高鋼的強度和韌性,改善鋼的熱加工性能,在一定程度上還能增強鋼的耐腐蝕性。

-

磷(P):≤0.040%,磷是有害元素,含量過高會使鋼的韌性降低,增加冷脆性,降低鋼的質量。

-

硫(S):≤0.030%,硫會使鋼產生熱脆性,降低鋼的熱加工性能和韌性,影響鋼材的加工和使用性能。

-

鉻(Cr):16.00% - 18.00%,鉻是決定 430 不銹鋼耐腐蝕性的主要元素,能在鋼表面形成一層致密的鈍化膜,提高鋼在氧化性介質中的耐腐蝕性。

-

密度:7.75g/cm?。

-

熔點:1427 - 1510℃。

-

比熱容:0 - 100℃時約為 0.46kJ/(kg?K)。

-

熱導率:100℃時約為 26.4W/(m?K)。

-

線膨脹系數:0 - 100℃時約為 10.4×10??/K。

-

電阻率:約為 0.6Ω?mm?/m。

-

規定塑性延伸強度 Rp0.2:不小于 205MPa。

-

抗拉強度 Rm:不小于 450MPa。

-

斷后伸長率 A:不小于 22%。

-

斷面收縮率 Z:不小于 50%。

-

硬度:退火態,HBW 不大于 183;冷加工態,HBW 不大于 217。

-

特性

-

耐腐蝕性:在氧化性酸(如硝酸)和大氣、水等弱腐蝕介質中具有良好的耐腐蝕性,適用于一些對耐蝕性要求不是特別高的環境。

-

加工性能:具有良好的冷加工性能,可通過沖壓、彎曲、拉伸等冷加工方式制成各種形狀的制品,加工成型容易。

-

磁性:屬于鐵素體不銹鋼,具有磁性,這一特性使其在一些需要磁性材料的應用中具有優勢。

-

抗氧化性:在一定溫度范圍內具有較好的抗氧化性,能在高溫環境下保持一定的穩定性。

-

用途

-

建筑裝飾:常用于建筑裝飾領域,如制作裝飾板、欄桿、扶手等,其良好的耐腐蝕性和裝飾性可滿足建筑外觀的要求。

-

家電行業:在家用電器中應用廣泛,如冰箱、洗衣機、微波爐等的內膽、外殼等部件,利用其耐腐蝕性和易加工性。

-

廚具行業:可用于制造餐具、廚具等,如鍋具、餐具等,能滿足日常使用中的耐蝕和衛生要求。

-

汽車工業:在汽車制造中,可用于制造汽車排氣系統部件、車身裝飾件等,具有一定的耐腐蝕性和高溫穩定性。

-

電子行業:在電子設備中,可用于制造一些需要一定耐蝕性和磁性的零部件,如電子元件的外殼等

在線咨詢

在線咨詢